Soudure MIG-MAG

Le soudage MIG-MAG (Metal Inert Gas/Metal Active Gas), méthode de soudage à l’arc en semi-automatique, est largement utilisée dans l’industrie. Il permet de souder différents types de métaux tels que l’acier, l’aluminium, l’acier inoxydable et bien d’autres. Le MIG-MAG utilise un fil-électrode continu comme matériau d’apport, alimenté automatiquement à travers une torche de soudage. Le fil-électrode est protégé par un gaz inerte ou actif, selon les besoins du processus.

Ce procédé de soudage établi un arc électrique entre le fil-électrode et la pièce à souder. Ceci créé une chaleur intense faisant fondre le matériau de base et le fil-électrode.

Pour l’aluminium un gaz inerte est utilisé (MIG), comme l’argon, protégant l’arc et le bain de fusion de l’oxydation. C’est le même gaz que pour le procédé TIG.

En revanche, pour l’acier, en supplément de l’argon, un gaz actif est utilisé (MAG), comme le dioxyde de carbone (de 2% à 25%). Il favorise la stabilisation de l’arc et une meilleure pénétration. Le soudage au semi-automatique MAG est habituellement appelé MIG (à tort).

Le fil-électrode avance automatiquement le long du joint de soudure. Le matériau d’apport est ainsi déposé de manière continue, formant le cordon de soudure.

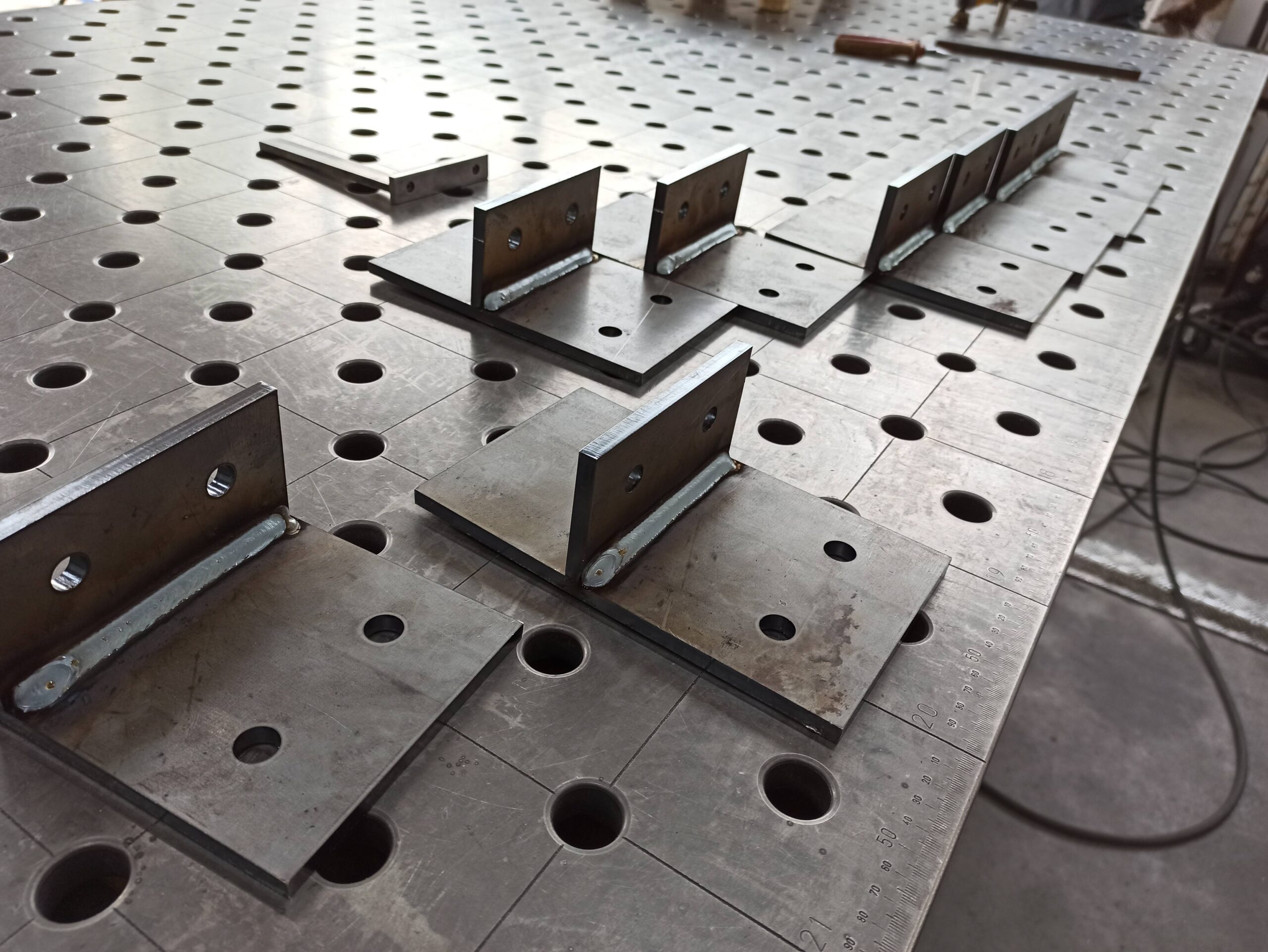

Le soudage MIG-MAG offre plusieurs avantages notamment une productivité élevée, une qualité convenable et une main d’oeuvre confirmée plus importante que pour les autres procédés. Il convient aux des soudures de grandes dimensions nécessitant beaucoup de métal d’apport tel que les constructions métalliques ou la fabrication de conteneurs. L’aspect de la soudure est assez similaire à la soudure à l’arc.

Le procédé est relativement facile à maîtriser, ce qui en fait un choix populaire parmi les soudeurs, quel que soit leur niveau de compétences. Bien que le maniement de ce procédé soit abordable pour un débutant, les réglages, le mouvement et les différents paramètres de soudage, en fonction de l’épaisseur et des conditions, pour réaliser une soudure “parfaite” sont complexes à maîtriser.